对于注重出行卫生的消费者而言,一次性内裤的 “安全洁净” 始终是选购时的核心顾虑 —— 面料是否卫生?生产过程有无污染?灭菌是否彻底?为以权威视角解答这些疑问,近日新华网深入嫚熙日抛内裤生产基地展开独家探访,用中央级媒体的镜头,记录 “母婴级标准” 从原料到成品的每一个细节,让消费者直观看见品质背后的严谨与坚守。

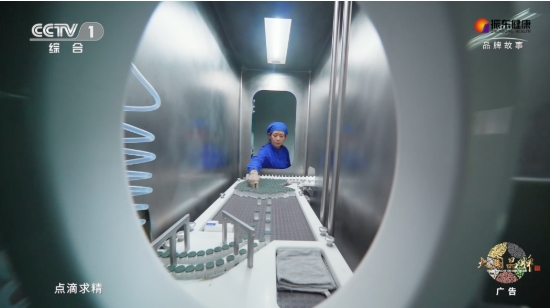

刚踏入嫚熙生产基地,新华网探访团队便体验了 “层层把关” 的入厂流程:所有人先换上防尘工作服,佩戴一次性头套、防护服、口罩与鞋套,随后进入风淋室接受 360 度强力吹淋,高速气流扫净衣物缝隙中的杂质;走出风淋室,还需在消毒区按规范涂抹医用级消毒液,清洁掌心、指缝、手腕,确保消毒达标后,才能真正踏入车间。这一系列医护级防护流程,被新华网镜头完整记录 —— 正是这种从源头杜绝污染的管控,构成嫚熙全球销量第一的品质基石。

在新华网记者的跟随记录下,原料存放区的专业管理格外吸睛:每一卷母婴级超柔面料都用透明塑料膜独立包裹,如同穿上 “防护外衣”,整齐码放在专属区域的货架上,有效隔绝灰尘与空气。“每一批原材料进厂前都会经过抽检,确保 PH 值、甲醛及荧光剂残留等多项关键指标均符合标准。”品牌主理人向探访团队介绍,而这些指标,正是嫚熙参与制定的行业标准核心内容 ——嫚熙与中卫安认证中心共同编纂的《医护级一次性内裤》团体标准正式实施,嫚熙不仅是 “标准的制定者”,更是 “标准的率先践行者”,从原料端就守住 “母婴级安心”。

生产线的 “自动化与少接触” 设计,在新华网镜头下更具说服力,也解释了嫚熙支撑全球销量第一的产能与品控平衡之道。裁剪车间内,6 条全自动拉布机以毫米级精度铺展面料,机械臂按预设程序精准裁剪内裤版型,全程无需人工干预;流转至缝纫车间,智能缝纫机高效完成 10 道工序,日均产能可达 100 万余条;包装环节则由全封闭自动化产线操作,成品经初检后自动落入独立包装袋,热封机瞬间密封,包装袋同步生成专属二维码。

新华网记者现场扫码体验,屏幕上清晰显示该批次产品的生产时间、操作人员、灭菌计划等信息,实现 “全链路可追溯至个人”—— 这种透明化管理,既是《医护级一次性内裤》标准的实践要求,也是嫚熙能长期保持全球销量第一的品控关键。

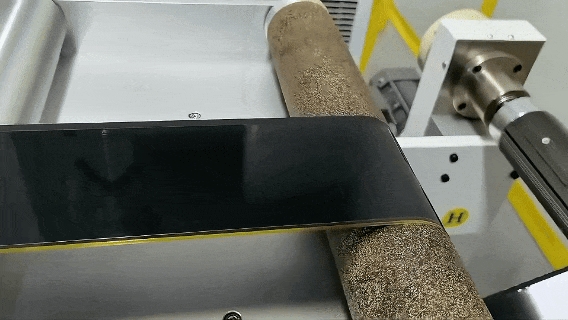

质检环节的严苛,是新华网探访的重点内容。嫚熙搭建内外部双重质检体系:内部实验室配备进口巴斯勒相机,通过全自动影像检测实现高精度无人化质检,对原材料、成品开展甲醛、PH 值、荧光剂等多项目检测;同时将成品送往权威机构进一步检验,其中欧盟海恩斯坦生物安全性检测的通过,更是为产品安全增添重要背书。品牌主理人强调,“智能追溯系统会实时数据化监控生产链路,对次品零容忍”,这种全流程品控,让 “生产过程有无污染” 的疑问有了明确答案。

当产品完成包装,新华网团队还跟随成品进入关键的灭菌环节:所有产品被送入 EO 灭菌仓,由专业人员操作开展 12 小时深度灭菌;灭菌后需转入解析室静置 7 天以上,完全符合安全标准。只有经过这一系列流程,产品才能装箱出库,真正抵达消费者手中,彻底打消 “灭菌是否彻底” 的顾虑。

此次新华网与嫚熙的联合探访,没有复杂的理论说教,而是用 “风淋室的防护流程”“自动化产线的精准操作”“灭菌仓的计时数据”“实验中的直观对比” 等具象细节,通过中央级媒体的权威视角,让嫚熙的 “洁净承诺” 变得可感可触。正如镜头所传递的:从原料抽检到灭菌解析,从智能追溯到行业标准共建,嫚熙每一步都在践行 “母婴级安心”,为消费者的差旅、日常生活筑起安全防线。